在工业工具领域,铁锤表面硬化层(如渗碳、氮化或淬火处理层)是提升耐磨性与抗冲击性的关键。然而,在海洋、化工等腐蚀性环境中,盐雾(NaCl)会加速硬化层破坏,导致工具寿命骤降。本文基于盐雾实验箱模拟严苛腐蚀环境,系统分析铁锤表面硬化层的失效机制,并提出针对性防护方案。

1. 渗碳层的孔蚀与基材暴露机制

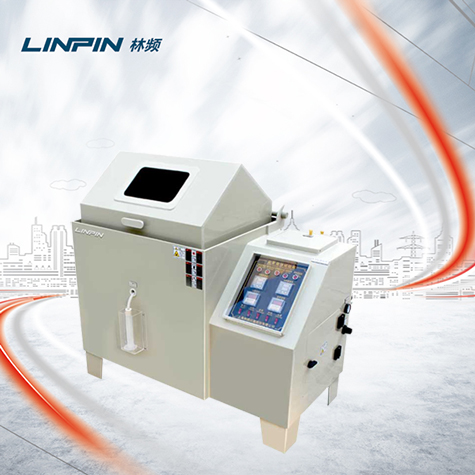

渗碳铁锤在盐雾中易发生“选择性腐蚀”:表面高碳层因电位差成为阳极,优先溶解形成孔蚀坑。实验显示,渗碳层(硬度HRC58-62)在72小时盐雾暴露后,孔蚀深度可达0.05-0.1mm,导致基材(低碳钢)直接暴露于腐蚀介质。随着腐蚀产物堆积,孔蚀坑边缘应力集中,进一步加速裂纹扩展,降低锤头抗冲击性能。

2. 镀铬层的剥落与裂纹扩展行为

镀铬铁锤的硬铬层(厚度20-30μm)在盐雾中因微裂纹渗透与基材-镀层电偶效应而失效。扫描电镜(SEM)分析表明,盐雾实验箱的盐雾中的氯离子通过镀层孔隙进入界面,引发基材(如45#钢)的局部溶解,导致镀层与基材结合力下降。经120小时盐雾循环后,镀铬层出现边缘翘起与片状剥落,剥落区域腐蚀速率是完整镀层的3-5倍。

3. 硬化层失效的协同效应

盐雾与机械载荷的耦合作用显著加剧硬化层破坏。在模拟敲击试验(10N·m扭矩,50次/分钟)中,渗碳铁锤的孔蚀坑在24小时内扩展为疲劳裂纹源,而镀铬铁锤的镀层剥落区域在48小时内出现基材点蚀。有限元盐雾实验箱模拟显示,腐蚀坑与裂纹的存在使锤头应力集中系数提升2-3倍,导致实际使用寿命缩短60%以上。